不锈钢高温风机蜗壳与叶轮之间的间隙是影响风机性能、效率和可靠性的关键参数,需根据工况(如温度、介质、转速等)精MI设计。以下是两者的核心关系及设计要点:

一、间隙对风机性能的影响

气动效率

间隙过大:气体回流增加,导致容积损失增大,效率下降(尤其高压风机效率可能降低5%~15%)。

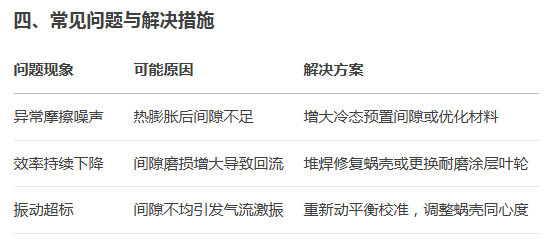

间隙过小:易引发动静部件摩擦,增加机械损耗,甚至导致振动或卡死。

运行稳定性

高温环境下,不锈钢叶轮与蜗壳的热膨胀系数需匹配。若间隙设计不当,热态运行时可能因膨胀不均导致刮擦或振动。

噪声与磨损

间隙不均会引发气流脉动,产生高频噪声;若介质含颗粒(如烟气粉尘),过小间隙会加速磨损。

二、间隙设计原则

静态间隙基准

常规经验值:

离心风机:叶轮直径的 0.1%~0.3%(例如直径500mm叶轮,单边间隙约0.5~1.5mm)。

高温风机(300~600℃):需额外预留 **0.2~0.5mm** 热膨胀余量(具体根据材料膨胀系数计算)。

轴向间隙:通常大于径向间隙(防止热膨胀轴向位移摩擦)。

2.叶轮类型适配

后倾叶轮:对间隙敏感性较低,可适当放宽。

前倾叶轮:需更小间隙以维持压力,但需严格监控热变形。

三、高温工况下的特殊考量

材料匹配

蜗壳与叶轮宜选用同系列不锈钢(如均采用316L),避免异种材料膨胀差异导致间隙突变。

结构设计

非对称蜗壳:高温风机蜗壳常设计为螺旋渐扩式,叶轮与蜗壳舌部间隙需大于其他部位(通常舌部间隙为其他区域的1.2~1.5倍)。

冷却措施:对超高温(>600℃)风机,可在蜗壳外增设散热鳍片或空气冷却夹层。

安装与调试

冷态安装时,需按热态间隙预调(例如常温下预留0.3mm,高温运行时收缩至0.1mm)。

激光对中仪校准,确保同心度偏差≤0.05mm。

五、维护建议

定期检测:高温运行后停机冷却至室温,测量间隙变化并记录。

磨损监控:在蜗壳内壁设置耐磨衬板(如陶瓷涂层),延长寿命。

热态调试:初次运行需阶梯升温,实时监测振动和电流变化。

通过合理设计间隙并动态补偿热变形,可提升不锈钢高温风机的耐用性和能效。实际应用中建议结合CFD模拟和实验数据优化参数。

业务电话:0757-8644-7962

固话:0757-8644-7930

邮箱:fsxinyun@163.com

地址:广东佛山市南海区罗村塱沙工业园

联系咨询热线

0757-8644-7962

欢迎您来电咨询